Jak vybrat povrchovou úpravu pro návrh desky plošných spojů

Ⅲ Pokyny pro výběr a vývojové trendy

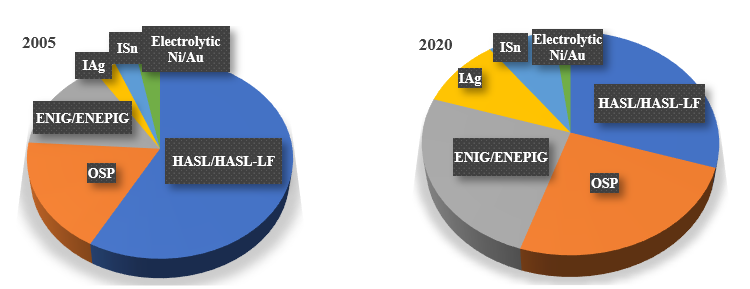

Jak ukazuje výše uvedená tabulka, aplikace povrchových úprav desek plošných spojů se za posledních 20 let velkolepě měnila v důsledku vývoje technologie a přítomnosti směrů šetrných k životnímu prostředí.

1) HASL bez olova.Elektronika v posledních letech podstatně snížila hmotnost a velikost bez obětování výkonu nebo spolehlivosti, což do značné míry omezilo použití HASL, který má nerovný povrch a není vhodný pro jemné rozteče, BGA, umístění malých součástek a pokovené průchozí otvory.Horkovzdušná nivelační úprava má skvělý výkon (spolehlivost, pájitelnost, přizpůsobení se více tepelným cyklům a dlouhá životnost) na sestavě PCB s většími podložkami a rozestupy.Je to jedna z nejdostupnějších a nejdostupnějších povrchových úprav.Přestože se technologie HASL vyvinula v novou generaci bezolovnatých HASL, která vyhovuje omezením RoHS a směrnicím WEEE, povrchová úprava horkým vzduchem klesla v průmyslu výroby desek plošných spojů na 20–40 % z toho, že v 80. letech dominovala (3/4) této oblasti.

2) OSP.OSP byl oblíbený díky nejnižším nákladům a jednoduchému procesu a měl koplanární podložky.Z tohoto důvodu je stále vítán.Proces organického potahování lze široce použít jak na standardních deskách s plošnými spoji, tak na vyspělých deskách plošných spojů, jako jsou desky s jemným stoupáním, SMT, servírovací desky.Nedávná vylepšení deskových vícevrstvých organických povlaků zajišťují, že OSP vydrží více cyklů pájení.Pokud deska plošných spojů nemá funkční požadavky na povrchové připojení nebo omezení životnosti, bude OSP nejideálnějším procesem povrchové úpravy.Jeho nedostatky, citlivost na poškození při manipulaci, krátká životnost, nevodivost a obtížná kontrola však zpomalují jeho krok, aby byl robustnější.Odhaduje se, že asi 25 % až 30 % PCB v současnosti používá proces organického potahování.

3) ENIG.ENIG je nejoblíbenější povrchová úprava mezi pokročilými DPS a DPS aplikovanými v drsném prostředí pro svůj vynikající výkon na rovinném povrchu, pájitelnost a trvanlivost, odolnost proti zašpinění.Většina výrobců PCB má ve svých továrnách nebo dílnách na desky plošných spojů bezproudové niklové / ponorné zlaté linky.Bez ohledu na náklady a řízení procesu bude ENIG ideální alternativou HASL a je schopen širokého použití.Bezproudové niklové/ponorné zlato rychle rostlo v 90. letech 20. století kvůli vyřešení problému plochosti horkovzdušného vyrovnávání a odstranění organicky potaženého tavidla.ENEPIG jako aktualizovaná verze ENIG vyřešil problém s černým padem bezproudového niklu/imerzního zlata, ale je stále drahý.Aplikace ENIG se trochu zpomalila, protože se zvýšily levnější náhrady, jako je Immersion Ag, Immersion Tin a OSP.Odhaduje se, že asi 15-25 % PCB v současné době používá tuto povrchovou úpravu.Pokud nemáte rozpočet, ENIG nebo ENEPIG je ideální volbou pro většinu podmínek, zejména pro DPS s extrémně náročnými požadavky na vysokou kvalitu pojištění, komplexní technologie balení, více typů pájení, průchozí díry, drátové spojování a technologie lisování, atd..

4) Imerzní stříbro.Jako levnější náhrada ENIG, imerzní stříbro s vlastnostmi velmi rovného povrchu, velké vodivosti, střední trvanlivosti.Pokud vaše PCB vyžaduje jemné rozteč / BGA SMT, umístění malých součástek a potřebuje zachovat dobrou funkci připojení, zatímco máte nižší rozpočet, je pro vás imerzní stříbrná.IAg je široce používán v komunikačních produktech, automobilech a počítačových periferiích atd.. Vzhledem k bezkonkurenčnímu elektrickému výkonu je vítán ve vysokofrekvenčních provedeních.Růst imerzního stříbra je pomalý (ale stále stoupá) kvůli nevýhodám, že je citlivé na zašpinění a má mezery v pájených spojích.V současné době tuto povrchovou úpravu používá asi 10 % až 15 % PCB.

5) Ponořovací cín.Immersion Tin je součástí procesu povrchové úpravy již více než 20 let.Automatizace výroby je hlavním motorem povrchové úpravy ISn.Je to další cenově výhodná možnost pro požadavky na rovný povrch, umístění komponent s jemným roztečím a lisování.ISn je zvláště vhodný pro komunikační backplany, protože během procesu nejsou přidávány žádné nové prvky.Tin Whisker a krátké ovládací okno je hlavním omezením jeho použití.Vzhledem k nárůstu intermetalické vrstvy během pájení se nedoporučuje vícenásobné sestavení.Kromě toho je použití procesu ponoření do cínu omezeno kvůli přítomnosti karcinogenů.Odhaduje se, že asi 5 % až 10 % PCB v současnosti používá proces ponorného cínu.

6) Elektrolytický Ni/Au.Electrolytic Ni/Au je původcem technologie povrchové úpravy DPS.Objevilo se to s nouzovými deskami s plošnými spoji.Velmi vysoké náklady však velkolepě omezují jeho použití.V současné době se měkké zlato používá hlavně pro zlatý drát v balení čipů;Tvrdé zlato se používá hlavně pro elektrické propojení v nepájivých místech, jako jsou zlaté prsty a IC nosiče.Podíl galvanického niklu a zlata je přibližně 2-5%.

Zadnído Blogů

Čas odeslání: 15. listopadu 2022